機械設備研發效率低下?三品PLM系統在機械設備研發中的集成應用與效能

發布時間:2025-12-24 點擊:175次

在制造業轉型升級的背景下,機械設備行業的競爭日益體現為產品創新與研發效率的競爭。然而,眾多企業仍受困于研發周期長、成本超支、質量波動及協同不暢等問題。行業調研顯示,約65%的機械制造企業認為其研發效率未達到預期水平,設計重復、溝通成本高、數據孤島是普遍痛點。本文將系統分析機械設備研發效率低下的核心原因,并闡述三品PLM系統解決方案如何通過專業技術手段構建一體化研發管理平臺,從而有效提升研發效能。

一、機械設備研發效率低下的主要成因

導致機械設備研發效率低下的原因是多方面的,且往往相互交織:

1.數據管理碎片化與版本混亂:研發過程產生大量三維模型、二維圖紙、技術文檔、仿真數據及BOM物料清單。這些數據常分散于個人計算機或部門服務器,缺乏統一、安全、版本受控的中央庫管理。設計版本迭代時易出現錯誤引用,導致返工。據行業數據,工程師平均花費15%-20%的工作時間用于查找和驗證信息。

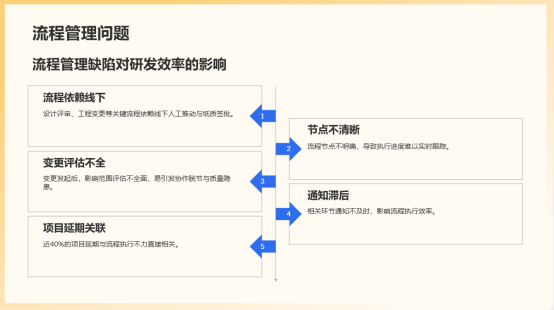

2.流程非標準化與執行不透明:設計評審、工程變更、項目審批等關鍵流程依賴線下人工推動與紙質簽批,流程節點不清晰,執行進度難以實時跟蹤。變更發起后,影響范圍評估不全,相關環節通知滯后,易引發協作脫節與質量隱患。調研指出,近40%的項目延期與流程執行不力直接相關。

3.跨部門協同壁壘高:機械設計、電氣控制、工藝工裝、采購生產等環節往往使用不同工具,數據格式不一,且缺乏有效的協同平臺。信息傳遞異步、滯后,問題反饋周期長。特別是在復雜機電一體化設備開發中,跨領域設計沖突常在后期才暴露,造成大規模設計修改。

4.知識資產沉淀與重用不足:成熟的設計經驗、標準件庫、通用模塊、故障解決方案等知識未能有效結構化沉淀。新項目重復從頭開始,無法充分利用歷史項目成果,導致設計質量不均且效率難以持續提升。行業分析表明,有效的知識重用可使新項目設計成本降低10%-20%。

5.項目管理與資源調配粗放:項目計劃、任務分派、進度監控、資源負荷管理多依賴表格工具,難以實現動態、可視化的精細管理。資源沖突與項目風險無法提前預警,影響整體研發產能的優化。

二、三品PLM解決方案的核心功能架構

三品PLM系統針對上述問題,提供了一套以產品數據為核心、流程為驅動、項目為主線的集成化解決方案。

1.統一的產品數據管理(PDM)與電子倉庫:建立企業級單一數據源,集中管理所有機械研發相關的結構化與非結構化數據。支持基于角色的權限控制,確保數據安全。提供嚴格的版本管理與發布流程,保證所有環節使用唯一有效版本。內置的二維/三維可視化工具支持在線輕量化瀏覽與批注,減少對原生設計軟件的依賴。

2.結構化、可配置的流程引擎:將設計審批、工程變更(ECO)、新產品導入(NPI)等核心業務流程電子化、模板化。用戶可自定義流程節點、規則與參與者,實現流程的自動流轉與任務推送。三品PLM系統完整記錄流程執行日志,提供可視化流程圖實時展現進度,確保流程合規、可追溯。變更管理模塊強制要求進行影響范圍分析,并自動通知所有受影響部門和數據。

3.一體化項目與協同管理:提供與產品數據緊密集成的項目管理工作臺。支持WBS分解任務,關聯具體交付物(如圖紙、文檔),實現任務進度與數據狀態的聯動更新。通過儀表盤實時展示項目關鍵績效指標,如里程碑達成率、任務完成率、資源利用率。集成郵件、即時消息與在線評審功能,構建跨部門、跨地域的協同工作環境,支持針對三維模型的在線協同評審。

4.標準化與知識庫管理:協助企業構建并管理標準件庫、通用件庫、典型結構庫及設計規范庫。通過分類與關聯技術,將歷史項目中的成功設計、故障案例、技術方案等進行結構化歸檔,形成企業知識資產。系統支持基于屬性的高級檢索與相似性搜索,便于工程師快速查詢與重用,促進設計標準化,減少重復勞動。

5.全生命周期BOM管理:三品PLM系統支持從設計BOM(EBOM)到工藝BOM(PBOM)、制造BOM(MBOM)的自動轉換與無縫銜接。維護BOM的多視圖管理與版本關聯性,確保設計意圖準確傳遞至下游的生產、采購與服務環節,為ERP等系統提供準確的數據源,消除信息斷點。

三、三品PLM系統的實施效果與數據量化

實施三品PLM系統后,機械設備制造企業在研發效率、質量與控制方面可獲得顯著提升。以下效果基于典型客戶案例及行業基準數據綜合得出:

1.研發周期顯著縮短:通過數據快速檢索與重用、流程自動化及協同效率提升,新品上市時間平均縮短15%-25%。某中型工程機械企業報告稱,其典型產品的詳細設計周期從原來的平均180天減少至145天。

2.設計變更處理效率提升:工程變更請求(ECR)到工程變更指令(ECO)的閉環處理時間平均縮短40%-60%。變更影響分析時間減少,相關部門的響應速度加快,因變更引發的生產延誤事故下降超過30%。

3.數據準確性與一致性增強:基于統一數據源和受控流程,BOM準確率接近100%,圖紙版本錯誤率下降超過90%。設計返工率因數據問題導致的比率從平均12%降至3%以下。

4.設計標準化與重用率提高:企業標準件和通用模塊的使用率提升,新零件數量減少。部分企業實現設計重用率從不足20%提升至35%以上,直接降低了采購與制造成本。

5.項目管理透明度與可控性改善:項目進度可視,資源沖突可預警,使得項目延期率降低20%-35%。管理者能夠更精準地進行資源規劃和產能預測。

6.協同成本降低:減少不必要的會議和溝通,基于系統的異步協同和在線評審使得跨部門問題解決周期縮短約50%。

結論

機械設備研發效率的提升是一項系統工程,不能依賴零散的IT工具或局部優化。三品PLM系統通過構建集成、統一、貫穿產品全生命周期的數據、流程與協同管理平臺,直接應對了導致效率低下的根本性問題。其實施不僅帶來了可量化的效率指標改善,更重要的是建立了規范、協同、持續優化的研發管理體系,為企業提升創新能力、應對市場快速變化奠定了堅實的技術與管理基礎。

對于致力于通過數字化轉型驅動研發效能飛躍的機械設備制造企業而言,部署專業的PLM系統已成為一項戰略性投資與必然選擇。